视距遥控系统

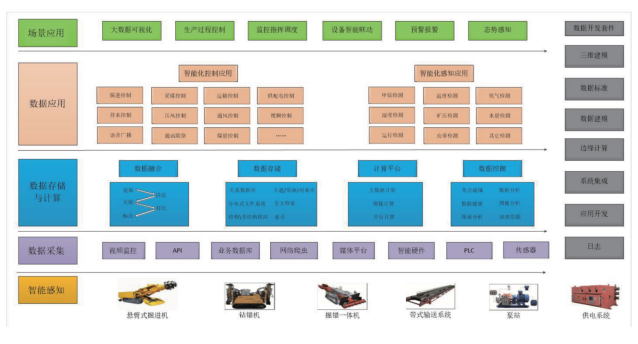

智能掘进系统

辅助运输系统

AI视频分析系统

视距遥控系统

系统概述

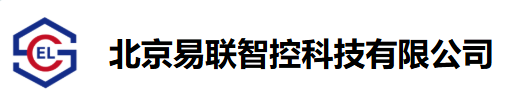

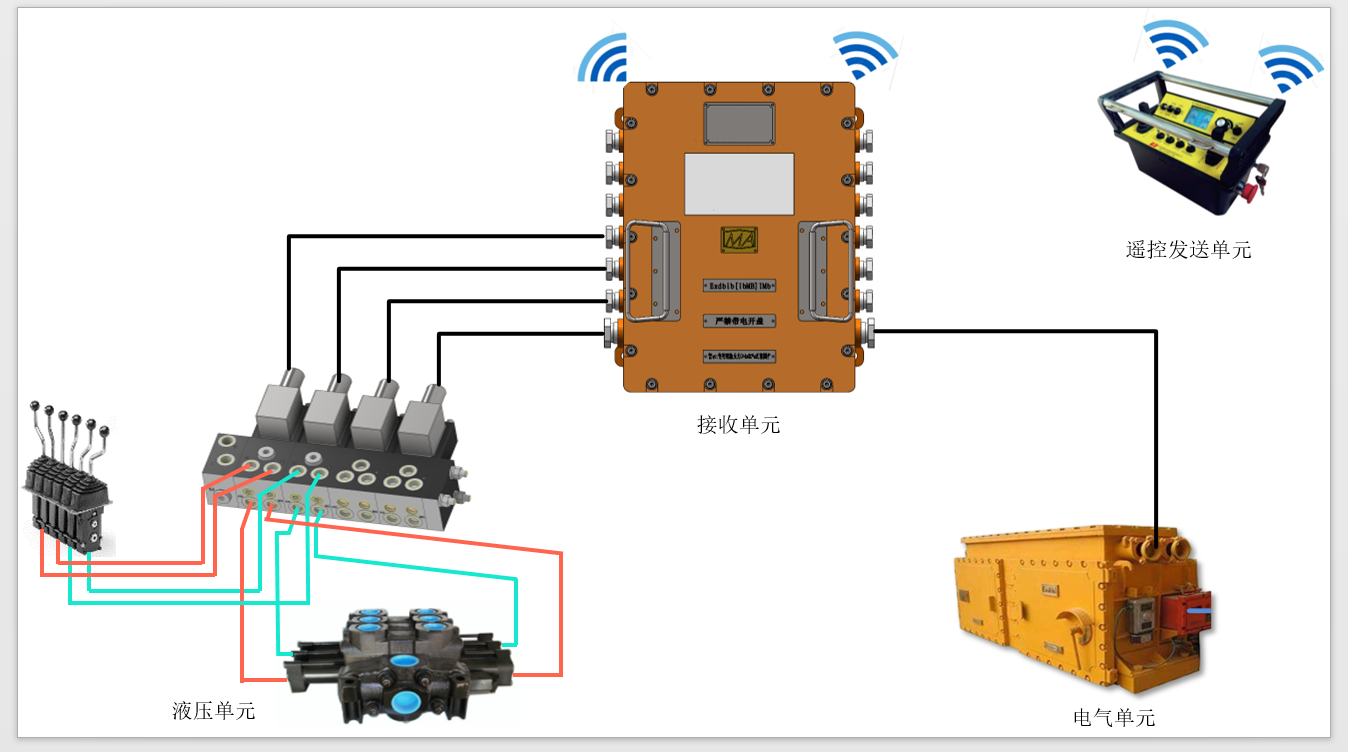

视距遥控系统是通过无线通信技术,在操作人员可视范围内对矿山设备进行远程精准控制的智能化解决方案。系统采用模块化设计,由四大功能单元组成完整的控制闭环:电气单元负责系统供电与电力管理,提供稳定的DC24V-AC1140V宽电压输入;操作单元包含符合人体工程学设计的本安型遥控器和操作台,配备多功能输入部件;接收单元采用隔爆兼本安型设计,具备强大的信号处理能力;液压执行单元则负责将控制指令转化为精确的机械动作。

功能特点

传输距离≥1000m,延迟<100ms

支持CAN/RS485/RJ45等多协议接口

通过MA/KA/CE/CCC等全资质认证

矿用本安型遥控发送器(型号FYF100(A-F)),具有32路数字输入、-40~85℃宽温工作能力、24小时待机时间,并支持无线和有线双模通信;隔爆兼本安型车载接收器(型号FWS100(A-E)),搭载三核72MHz处理器,提供32路PWM输出,具备IP69K防水等级和8G抗震能力;本安型操作台(型号TH12),采用DC12V供电,符合工业级防爆标准,并支持有线传输模式。

1.供电单元:为整个视距遥控系统提供稳定的电力来源。将输入的电源电压转换为适合接收单元工作的电压等级,并通过稳压电路等技术,确保输出电压的稳定性,防止电压波动对系统造成损害,提高系统的抗干扰能力和稳定性。

1.供电单元:为整个视距遥控系统提供稳定的电力来源。将输入的电源电压转换为适合接收单元工作的电压等级,并通过稳压电路等技术,确保输出电压的稳定性,防止电压波动对系统造成损害,提高系统的抗干扰能力和稳定性。

2.遥控发送单元:遥控器配备多种输入部件,如按钮、摇杆、开关等,便于操作人员输入控制指令,实现对设备的遥控操作。

3.接收单元:接收天线捕获遥控单元的射频信号,转换为电信号。解调电路解调电信号,恢复操作指令,保证信号准确完整。处理后的信号通过通信协议和接口标准传输给液压执行单元或电气控制部件,使机组根据指令执行动作。

4.液压执行单元:根据接收单元传来的电信号,精确地控制液压油的流向和流量。通过开启或关闭不同的阀芯通道,使液压油按照设定的路径流向相应的液压执行元件。

1.双模通信保障:采用跳频扩频(FHSS)技术,抗干扰能力提升300%

2.人机工程学设计:遥控器握持角度15°优化,降低操作疲劳度

3.智能电源管理:锂电池组支持2000次循环,配备过充/过放/短路三重保护

4.安全提升:实现"人机分离",减少90%近距离作业风险,急停响应时间≤0.5秒

5.效率优化:设备利用率提升35%,支持"1控多机"操作模式

6.适应性强:-40℃~+85℃宽温工作范围,IP69K防护等级应对井下潮湿、粉尘环境

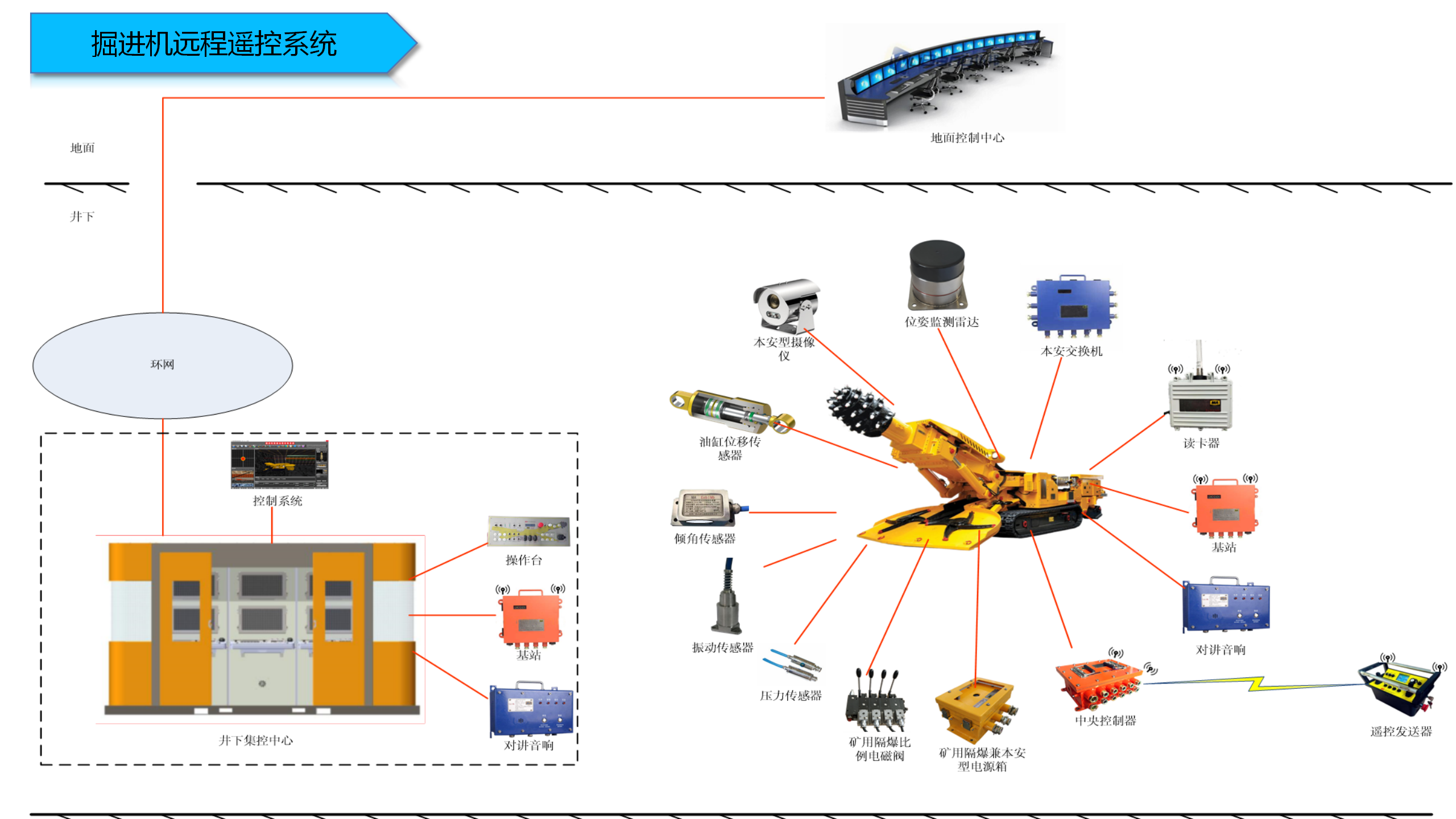

智能掘进系统

系统概述

智能掘进系统采用自动化技术,确保掘进速度满足矿井需求。超前探测应利用智能物探和钻探技术,掘进数据要数字化并具备三维地质建模能力。在煤层条件允许的情况下,应优先使用一体化掘进技术与装备,并通过远程集控平台实现掘进工作的远程集中控制,同时利用掘进作业执行系统进行作业过程管控、辅助指挥作业和工程质量验收。

功能特点

1.控制功能:支持视距遥控、远程遥控,可实现一键启停。

2.位姿相关:能进行位姿测量与补偿,保障掘进机按设定路径作业。

3.自动作业:可自动截割,且截割臂摆速和滚筒转速能自适应工作载荷变化。

4.导航与可视化:采用360°扫描激光雷达等实现自主导航,通过高清摄像机实现现场可视化。

5.通信与探测:具备双向语音通信功能,可超前探测地质动态并显示。

6.人员防护:基于多种技术实现人员防护,当人员接近危险区域时设备自动报警、停机。

7.监测与诊断:实时监测工况和环境参数,超过门限值时报警,还能进行故障诊断。

8.任务管理:可配置维修计划任务并自动提醒,能实时反馈设备运行状态。

1.打造数字孪生平台,再现掘进工作面真实场景。

2.有手动本地控制、视距遥控控制、井下远程遥控控制和地面远程遥控四种控制方式。

3.采用Wi-Fi6融合组网通信系统,安全稳定。

4.具备远程一键自动截割、UWB精准定位+AI识别感知等多项功能,可与生产经营管理系统数据互联互通,并有第三方数据接口。

1.智能转运系统:自移机尾是综掘机二运皮带机与后运带式输送机尾的联接装置,具备输送带调整、调高、方向校正和前移功能,确保掘进工作面转载顺畅。自带液压动力,支持手控、遥控和自动控制,操作简便。与皮带机动态张紧系统配合,可实现不停机随巷道延伸,节省时间,降低劳动强度。

2.掘进机自动截割机器人系统:实现对各系列掘进机的位姿测量、位姿补偿、自动调机、自适应截割、人员安全防护等功能,从而在少人、甚至无人操作下,完成高效、安全的并下掘进作业,最终实现煤矿井下掘进工作面的全智能化、无人化目标。

3.电子围栏系统:在井下危险区域部署“电子围栏”系统,减少掘进机、采煤机等设备的伤人事故。系统包括人员闯入检测、自动停机、双向报警、特殊人员管理、设备盲区检测等功能,有效降低设备与人员碰撞、挤压事故,确保设备和生产安全,提升矿井移动设备运行安全。

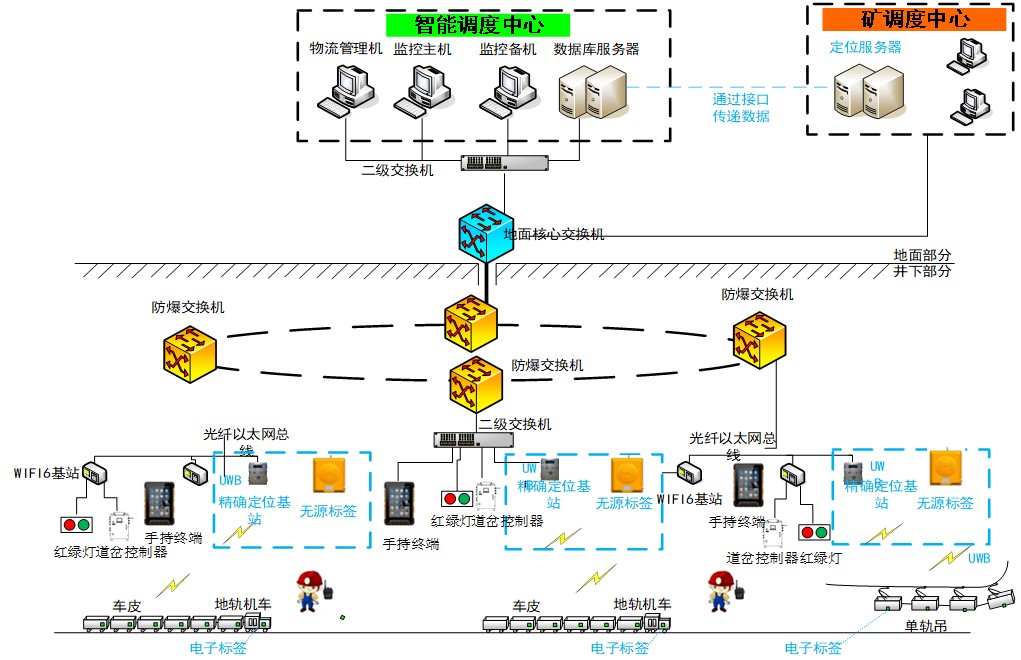

辅助运输系统

系统概述

辅助运输系统支持物资配送全程可视化管理,具备定位、智能信号联动、道岔监控、车辆信息识别显示、多车调度、路径规划、司机行为检测、障碍物探测、信号调度、车辆生命周期管理、保养提醒、司机档案和排班管理、语音通讯调度、告警提示、运输线路图编辑显示、运行历史重演、用户配置管理等功能。

功能特点

1.具有车辆管理和生命全周期管理;

2.具有道岔和风门自动控制功能;

3.实现辅助运输综合调度信息化,实时掌握物料运输状态 ;

4.建立车辆管理系统,实现车辆检验、维修、备品备件等智能化动态管理。

5.辅助运输管理具备运输设备和信号等动态模拟展示、信息存储、历史记录查询等。

6.实现车辆UWB精准定位,误差在0.5M范围内,具备标识卡自动唤醒和休眠功能

7.系统可对机车运行路线上的障碍物实时探测 ;

8.系统可根据调度任务、车辆运行位置,实现区间信号闭锁 ;

9.各重要场所和运行区域安装视频监控装置,利用AI智能识别技术实现三违智能监测、安全预警;

10.实现物资运送全过程的信息化闭环智能管理,同时在智能终端的APP上实现物资运送全过程的信息化闭环智能管理,与矿井的仓储管理系统无缝对接。

1.无极绳绞车无人跟车远程集控系统:无极绳绞车运输监控通信视频调度、远程集控及综合保护,无极绳绞车梭车的精确定位与物料调度管理。

1.无极绳绞车无人跟车远程集控系统:无极绳绞车运输监控通信视频调度、远程集控及综合保护,无极绳绞车梭车的精确定位与物料调度管理。

2.架空乘人智能控制系统:架空人车智能控制系统分车载、网络、远程遥控三子系统:车载子系统(含猴车机头接收器、交换机、摄像头及各类传感器),网络子系统(主要为数据传输交换机),遥控子系统(包括视距遥控器和远程集控设备 )

3.胶轮车360°环拼监控系统

4.单轨吊运输监控系统

AI视频分析系统

系统概述

视频AI智能分析是基于人工智能视觉技术上,通过与前端摄像头连接视频分析设备,利用AI算法可对摄像头拍摄到的画面进行识别和分析,能够识别并分析视频中的人、环境、设备等因素,自动识别出异常行为和威胁,并及时发出警报。从而提供更加精准和高效的安全预警系统,大大提升了安全防范的效果和效率。

功能特点

1各类摄像机:包括KBA12(A)抗振防抖摄像机、KBA12(F)双绞线翻盖摄像机、KBA18(C)本安自清洁球型摄像机、KBA12(R)热成像摄像仪、KBA12(G)自清洁摄像机、本安矿用移动应急摄像机等,适用于采煤面、电子围栏、井下临时作业、掘进迎头、皮带机尾落料口等不同场景。

1各类摄像机:包括KBA12(A)抗振防抖摄像机、KBA12(F)双绞线翻盖摄像机、KBA18(C)本安自清洁球型摄像机、KBA12(R)热成像摄像仪、KBA12(G)自清洁摄像机、本安矿用移动应急摄像机等,适用于采煤面、电子围栏、井下临时作业、掘进迎头、皮带机尾落料口等不同场景。

2.性能参数:不同型号摄像机有不同的镜头参数(如焦距、水平和垂直视场角),具备抗震防抖、雨刮、自清洁等功能,部分支持车载、热成像等。

3.特色功能:自清洁摄像机采用空气制水、空气过滤、动力输水技术,可远程清洗镜头;部分摄像机支持语音对讲、AI开放应用(如安全规范监管、设备状态分析)。

1.覆盖场景:涵盖煤矿井下全场景,包括掘进工作面、采煤工作面、主煤流运输、辅助运输、通风与压风、供电与供排水、反三违安全监管、园区管理等。

2.业务架构:由边缘AI视觉分析、视频监控、AI智能分析平台、集团A/管理平台等构成,实现感知层设备接入、数据处理、调度指挥等功能。

1.采煤工作面:利用智能视频分析技术实现人-机-环异常状态识别,替代人工巡检,助力“无人化”开采。

2.掘进工作面:对迎头作业、前探梁设置、设备状态、人员着装规范等进行识别分析。

3.主运输系统、辅助运输系统、井下关键场所:均有对应的智能分析能力,保障各环节安全高效运行。

1.可视化管理:通过井下可视化管理与视频画面,实现对井下情况的实时监控。

2.报警与推送:支持声光报警,报警信息可推送至调度中心监控员PC端、集团各级领导APP端。

3.联动控制:可联动控制装备如架空乘人车、皮带机、刮板输送机等。

4.移动端助手:煤矿智脑APP可实现安全监测,包括行人闯入报警、人员计数、报警统计等功能。

视距遥控系统

智能掘进系统

辅助运输系统

AI视频分析系统

视距遥控系统

系统概述

视距遥控系统是通过无线通信技术,在操作人员可视范围内对矿山设备进行远程精准控制的智能化解决方案。系统采用模块化设计,由四大功能单元组成完整的控制闭环:电气单元负责系统供电与电力管理,提供稳定的DC24V-AC1140V宽电压输入;操作单元包含符合人体工程学设计的本安型遥控器和操作台,配备多功能输入部件;接收单元采用隔爆兼本安型设计,具备强大的信号处理能力;液压执行单元则负责将控制指令转化为精确的机械动作。

功能特点

传输距离≥1000m,延迟<100ms

支持CAN/RS485/RJ45等多协议接口

通过MA/KA/CE/CCC等全资质认证

矿用本安型遥控发送器(型号FYF100(A-F)),具有32路数字输入、-40~85℃宽温工作能力、24小时待机时间,并支持无线和有线双模通信;隔爆兼本安型车载接收器(型号FWS100(A-E)),搭载三核72MHz处理器,提供32路PWM输出,具备IP69K防水等级和8G抗震能力;本安型操作台(型号TH12),采用DC12V供电,符合工业级防爆标准,并支持有线传输模式。

1.供电单元:为整个视距遥控系统提供稳定的电力来源。将输入的电源电压转换为适合接收单元工作的电压等级,并通过稳压电路等技术,确保输出电压的稳定性,防止电压波动对系统造成损害,提高系统的抗干扰能力和稳定性。

1.供电单元:为整个视距遥控系统提供稳定的电力来源。将输入的电源电压转换为适合接收单元工作的电压等级,并通过稳压电路等技术,确保输出电压的稳定性,防止电压波动对系统造成损害,提高系统的抗干扰能力和稳定性。

2.遥控发送单元:遥控器配备多种输入部件,如按钮、摇杆、开关等,便于操作人员输入控制指令,实现对设备的遥控操作。

3.接收单元:接收天线捕获遥控单元的射频信号,转换为电信号。解调电路解调电信号,恢复操作指令,保证信号准确完整。处理后的信号通过通信协议和接口标准传输给液压执行单元或电气控制部件,使机组根据指令执行动作。

4.液压执行单元:根据接收单元传来的电信号,精确地控制液压油的流向和流量。通过开启或关闭不同的阀芯通道,使液压油按照设定的路径流向相应的液压执行元件。

1.双模通信保障:采用跳频扩频(FHSS)技术,抗干扰能力提升300%

2.人机工程学设计:遥控器握持角度15°优化,降低操作疲劳度

3.智能电源管理:锂电池组支持2000次循环,配备过充/过放/短路三重保护

4.安全提升:实现"人机分离",减少90%近距离作业风险,急停响应时间≤0.5秒

5.效率优化:设备利用率提升35%,支持"1控多机"操作模式

6.适应性强:-40℃~+85℃宽温工作范围,IP69K防护等级应对井下潮湿、粉尘环境

智能掘进系统

系统概述

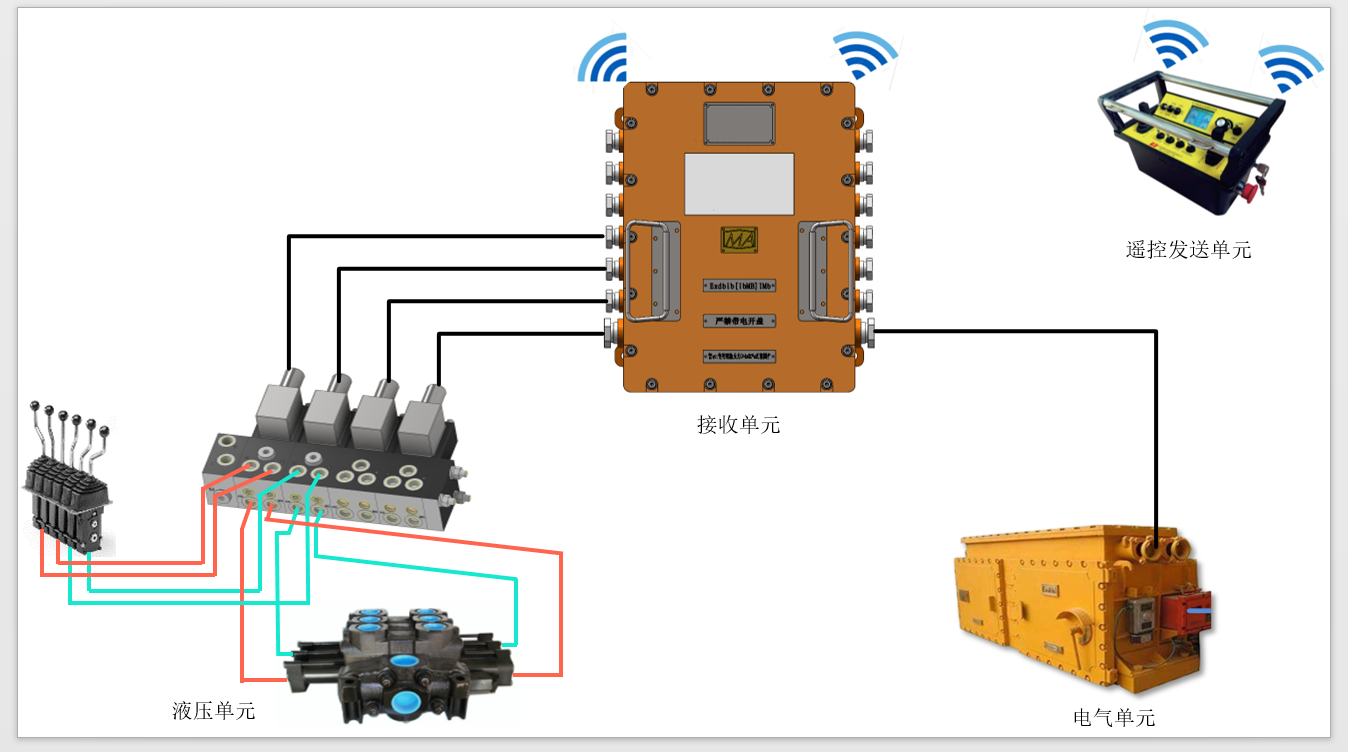

智能掘进系统采用自动化技术,确保掘进速度满足矿井需求。超前探测应利用智能物探和钻探技术,掘进数据要数字化并具备三维地质建模能力。在煤层条件允许的情况下,应优先使用一体化掘进技术与装备,并通过远程集控平台实现掘进工作的远程集中控制,同时利用掘进作业执行系统进行作业过程管控、辅助指挥作业和工程质量验收。

功能特点

1.控制功能:支持视距遥控、远程遥控,可实现一键启停。

2.位姿相关:能进行位姿测量与补偿,保障掘进机按设定路径作业。

3.自动作业:可自动截割,且截割臂摆速和滚筒转速能自适应工作载荷变化。

4.导航与可视化:采用360°扫描激光雷达等实现自主导航,通过高清摄像机实现现场可视化。

5.通信与探测:具备双向语音通信功能,可超前探测地质动态并显示。

6.人员防护:基于多种技术实现人员防护,当人员接近危险区域时设备自动报警、停机。

7.监测与诊断:实时监测工况和环境参数,超过门限值时报警,还能进行故障诊断。

8.任务管理:可配置维修计划任务并自动提醒,能实时反馈设备运行状态。

1.打造数字孪生平台,再现掘进工作面真实场景。

2.有手动本地控制、视距遥控控制、井下远程遥控控制和地面远程遥控四种控制方式。

3.采用Wi-Fi6融合组网通信系统,安全稳定。

4.具备远程一键自动截割、UWB精准定位+AI识别感知等多项功能,可与生产经营管理系统数据互联互通,并有第三方数据接口。

1.智能转运系统:自移机尾是综掘机二运皮带机与后运带式输送机尾的联接装置,具备输送带调整、调高、方向校正和前移功能,确保掘进工作面转载顺畅。自带液压动力,支持手控、遥控和自动控制,操作简便。与皮带机动态张紧系统配合,可实现不停机随巷道延伸,节省时间,降低劳动强度。

2.掘进机自动截割机器人系统:实现对各系列掘进机的位姿测量、位姿补偿、自动调机、自适应截割、人员安全防护等功能,从而在少人、甚至无人操作下,完成高效、安全的并下掘进作业,最终实现煤矿井下掘进工作面的全智能化、无人化目标。

3.电子围栏系统:在井下危险区域部署“电子围栏”系统,减少掘进机、采煤机等设备的伤人事故。系统包括人员闯入检测、自动停机、双向报警、特殊人员管理、设备盲区检测等功能,有效降低设备与人员碰撞、挤压事故,确保设备和生产安全,提升矿井移动设备运行安全。

辅助运输系统

系统概述

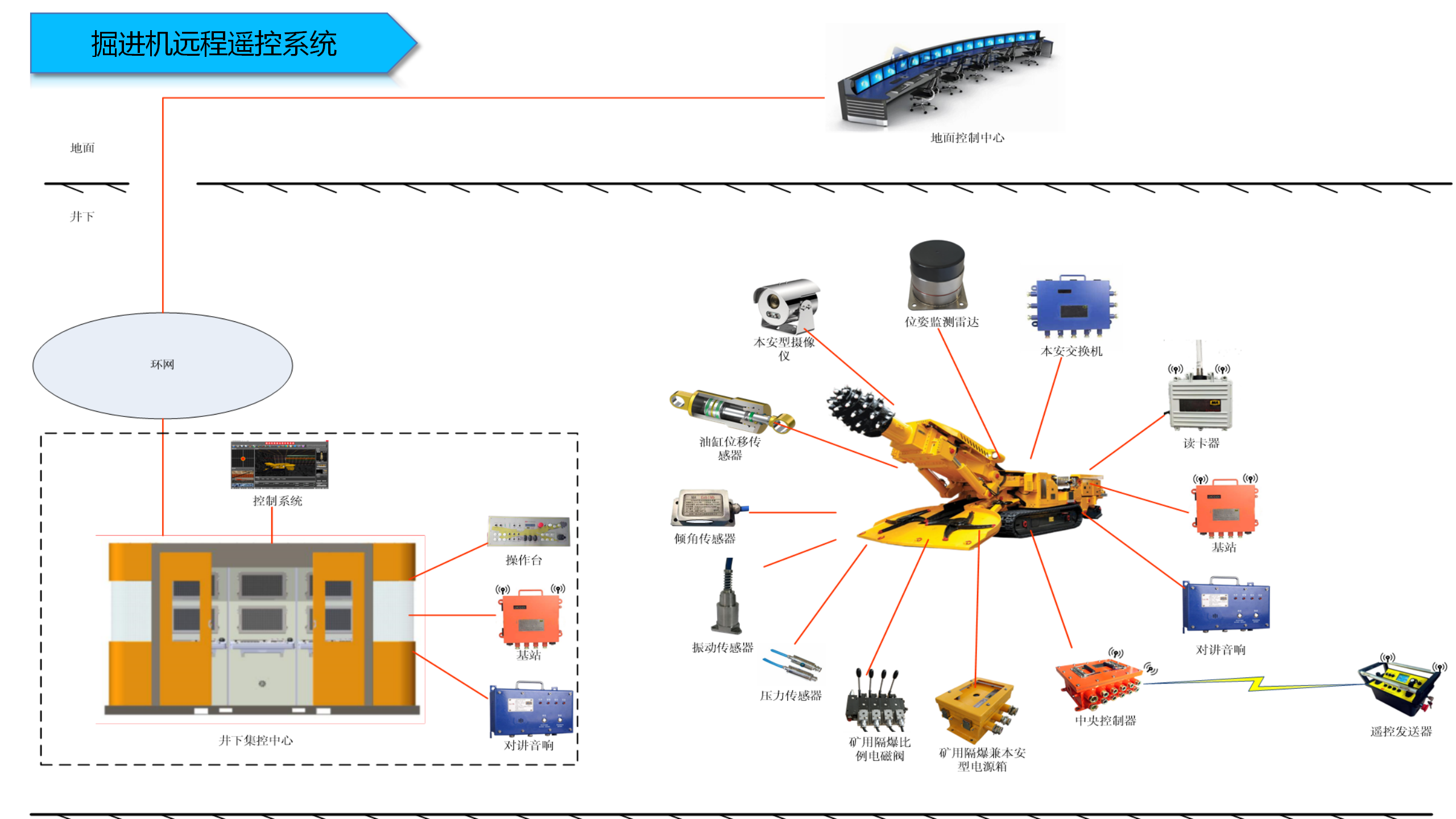

辅助运输系统支持物资配送全程可视化管理,具备定位、智能信号联动、道岔监控、车辆信息识别显示、多车调度、路径规划、司机行为检测、障碍物探测、信号调度、车辆生命周期管理、保养提醒、司机档案和排班管理、语音通讯调度、告警提示、运输线路图编辑显示、运行历史重演、用户配置管理等功能。

功能特点

1.具有车辆管理和生命全周期管理;

2.具有道岔和风门自动控制功能;

3.实现辅助运输综合调度信息化,实时掌握物料运输状态 ;

4.建立车辆管理系统,实现车辆检验、维修、备品备件等智能化动态管理。

5.辅助运输管理具备运输设备和信号等动态模拟展示、信息存储、历史记录查询等。

6.实现车辆UWB精准定位,误差在0.5M范围内,具备标识卡自动唤醒和休眠功能

7.系统可对机车运行路线上的障碍物实时探测 ;

8.系统可根据调度任务、车辆运行位置,实现区间信号闭锁 ;

9.各重要场所和运行区域安装视频监控装置,利用AI智能识别技术实现三违智能监测、安全预警;

10.实现物资运送全过程的信息化闭环智能管理,同时在智能终端的APP上实现物资运送全过程的信息化闭环智能管理,与矿井的仓储管理系统无缝对接。

1.无极绳绞车无人跟车远程集控系统:无极绳绞车运输监控通信视频调度、远程集控及综合保护,无极绳绞车梭车的精确定位与物料调度管理。

1.无极绳绞车无人跟车远程集控系统:无极绳绞车运输监控通信视频调度、远程集控及综合保护,无极绳绞车梭车的精确定位与物料调度管理。

2.架空乘人智能控制系统:架空人车智能控制系统分车载、网络、远程遥控三子系统:车载子系统(含猴车机头接收器、交换机、摄像头及各类传感器),网络子系统(主要为数据传输交换机),遥控子系统(包括视距遥控器和远程集控设备 )

3.胶轮车360°环拼监控系统

4.单轨吊运输监控系统

AI视频分析系统

系统概述

视频AI智能分析是基于人工智能视觉技术上,通过与前端摄像头连接视频分析设备,利用AI算法可对摄像头拍摄到的画面进行识别和分析,能够识别并分析视频中的人、环境、设备等因素,自动识别出异常行为和威胁,并及时发出警报。从而提供更加精准和高效的安全预警系统,大大提升了安全防范的效果和效率。

功能特点

1各类摄像机:包括KBA12(A)抗振防抖摄像机、KBA12(F)双绞线翻盖摄像机、KBA18(C)本安自清洁球型摄像机、KBA12(R)热成像摄像仪、KBA12(G)自清洁摄像机、本安矿用移动应急摄像机等,适用于采煤面、电子围栏、井下临时作业、掘进迎头、皮带机尾落料口等不同场景。

1各类摄像机:包括KBA12(A)抗振防抖摄像机、KBA12(F)双绞线翻盖摄像机、KBA18(C)本安自清洁球型摄像机、KBA12(R)热成像摄像仪、KBA12(G)自清洁摄像机、本安矿用移动应急摄像机等,适用于采煤面、电子围栏、井下临时作业、掘进迎头、皮带机尾落料口等不同场景。

2.性能参数:不同型号摄像机有不同的镜头参数(如焦距、水平和垂直视场角),具备抗震防抖、雨刮、自清洁等功能,部分支持车载、热成像等。

3.特色功能:自清洁摄像机采用空气制水、空气过滤、动力输水技术,可远程清洗镜头;部分摄像机支持语音对讲、AI开放应用(如安全规范监管、设备状态分析)。

1.覆盖场景:涵盖煤矿井下全场景,包括掘进工作面、采煤工作面、主煤流运输、辅助运输、通风与压风、供电与供排水、反三违安全监管、园区管理等。

2.业务架构:由边缘AI视觉分析、视频监控、AI智能分析平台、集团A/管理平台等构成,实现感知层设备接入、数据处理、调度指挥等功能。

1.采煤工作面:利用智能视频分析技术实现人-机-环异常状态识别,替代人工巡检,助力“无人化”开采。

2.掘进工作面:对迎头作业、前探梁设置、设备状态、人员着装规范等进行识别分析。

3.主运输系统、辅助运输系统、井下关键场所:均有对应的智能分析能力,保障各环节安全高效运行。

1.可视化管理:通过井下可视化管理与视频画面,实现对井下情况的实时监控。

2.报警与推送:支持声光报警,报警信息可推送至调度中心监控员PC端、集团各级领导APP端。

3.联动控制:可联动控制装备如架空乘人车、皮带机、刮板输送机等。

4.移动端助手:煤矿智脑APP可实现安全监测,包括行人闯入报警、人员计数、报警统计等功能。